Новые технологии по переработке шлаков металлоперерабатывающих предприятий.

Компания Zola New Technology с партнёрами разработала технологии по переработке шлаков металлоперерабатывающих предприятий.

В полупромышленном машстабе в замкнутом цикле при полном рециклинге реагентов были проведенны работы по разрушению/вскрытию керамической матрицы шлака, состоящего из силиката железа. В результате проведённых работ был получен товарный полиметаллический концентрат, состоящий из меди с примесями цинка, олова, никеля, свинца, пирофорное железо и “белая сажа” (оксид кремния), а также концентрат благородных металлов. Технология является экологически безопасной, работающей с полным рециклингом химических реагентов и воды, без стоков и газовых выбросов. При этом процессе происходит максимально полное извлечение компонентов за счёт вскрытия матрицы и селективного извлечения металлов, а также отделение всего кремнезёма в товарную “белую сажу”. Это процесс химического разделения шлаков.

Вторым, альтернативным способом переработки шлаков, служит запатентованный нами способ гравитационного обогащения, при котором из керамической матрицы фаялита, извлекаются ценные примеси в виде полиметаллического скрапа и благородных металлов. Процесс является экологически чистым с полным оборотом воды.

Наша технология не имеет аналогов в мировой практике, так как мы используем гравитационное оборудование, позволяющее извлекать в концентрат сверхтонкие частицы с удельным весом от 5,0 г/см3 и выше, в крупности менее микрона.

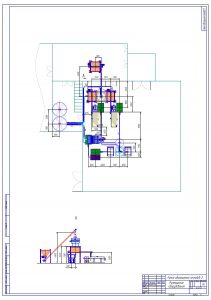

С экономической точки зрения, процесс является очень привлекателеным, так как имеет очень быструю окупаемость при относительно небольших капиталловложениях и экологической безопасности. Для его осуществления необходимо производственное помещение с температурой 20-23 гр.Цельсия, электоэнергии 10-12 кВт/тонну шлака и вода, которая работает в замкнутом цикле и подмеса за счёт естественного испарения. Подобная технология гравитационного обогащения позволяет полностью утилизировать шлаки и огромный спектр подобных техногенных отходов и получать при этом товарные концентраты полезных компонентов с удельным весом более 5,0 г/см3. Разница будет только в рентабельности переработки, так как это связано с составом техногенного сырья.

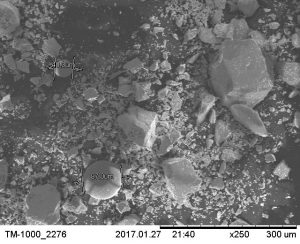

На примере шлака, который получают после переработки медной руды с добавлением к ней медных отходов(медесодержащего скрапа) была проведенна работа с усредненной пробой 20 кг.

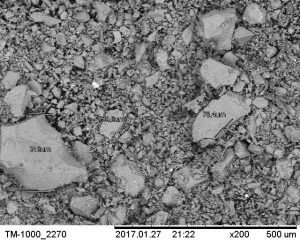

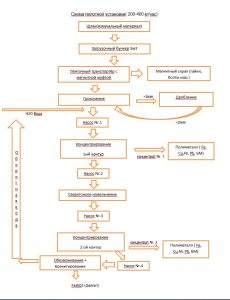

Этот материал изначально отсеивали от фракции более 2мм. Она составила от общего объёма приблизительно 20%.

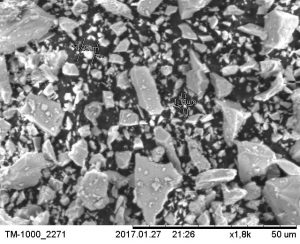

Материал менее 2 мм, был направлен в процесс измельчения и сепарации. Измельчение мокрое, соотношение твёрдого к жидкому материалам – 1:0,9.

Измельчительный комплекс каскадного типа, где материал поэтапно отводился на сепарацию и концентрировался. Хвосты возврашались в мельницу, проходили более тонкое измельчение, так же отводились на сепарацию, концентрировались, получали концентрат и хвосты, на третьем этапе хвосты проходили сверхтонкое измельчение, сепарировались и концентрировались.

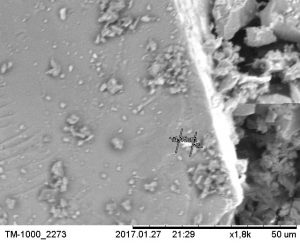

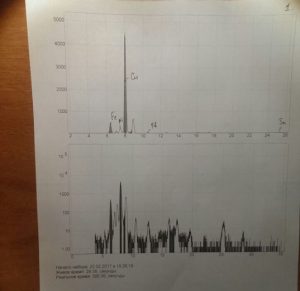

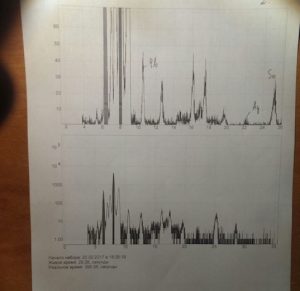

Как показали изображения электронного микроскопа, медь присутствует в материале в наиболее крупном классе. Основная часть меди находится в шлаке размером выше 125микрона.

Из исходного материала, 16кг шлака, было получено 450 грамм концентрата или 2,81% от общего объёма. Из 450 грамм было отделено 60 грамм и из них сплавлением в индукционной печи было полученно 18 грамм (30%) концентрата меди с примесью цинка, никеля, железа, олова, свинца и серебра.

Анализы медного сплава

Из медного концентрата был приготовлен слиток, который состоит из следующих материаллов:

Медь – 85%

Железо – 8,5%

Никель – 5,6%

Свинец – 0,85%

Олово – 2,55%

50 грамм серебра на тонну сплава.

Промышленный процесс гравитационного обогащения шлаков медеперерабатывающих предприятий, предлагаемый нашей компанией позволяет полностью утилизировать металлургические шлаки с извлечением меди на уровне 62-75%.Технология позволяет повысить выход меди до уровня 85-90%.

На данном этапе компания готовит пилотную/экспериментальную установки для наладки и оптимизации процессов работы с разного вида материала/отходов. Отработав все процессы и получив все необходимые результаты, мы сможем проектировать установку для переработки более крупного объёма в промышленном масштабе, с производительностью 10 тонн/час и более.