Как заработать на золе?

Золошлаковые материалы(ЗШМ) — это, прежде всего, история про деньги. Сегодня рассмотрим зарубежный и российский опыт переработки золы и предложим несколько перспективных направлений организации производства.

Опыт зарубежной буржуазии

Еще в 1930 годы американский профессор Р Е. Дэвис представил идею использования золы уноса (fly ash) для производства бетона и разработал для нее спецификацию. Но до 1946 года нигде в мире не было оборудования для улавливания этой золы Основательно взялись за решение проблемы промышленных отходов горения угля в развитых и не до конца развитых страна) лишь в 90-е годы.

В предыдущей части мы приводили некоторые цифры по объемам переработки ЗШО. Говорили о том, что в Скандинавских странах уровень утилизации золы ТЭЦ довели до 100%. Более подробную статистическую раскладку можно посмотреть на сайте ECOBA – Европейской ассоциации по утилизации продуктов горения угля (Coal Combustion Products). Организация была основана в 1990 году, в нее входят 28 энергетических компаний из 15 стран, выпускающих 88% золошлаковых материалов в ЕС.

В просвещенной Европе кратное увеличение объемов переработки ЗШМ началось с введения общих для Евросоюза политических директив, регулирующих выбросы в угольной промышленности. Самые известные стандарты – IPPC, LCPD,IED.

В 2010 году страны Тихоокеанского региона (Китай, Индонезия, Австралия) создали свою Азиатскую ассоциацию угольной золы (Asian Coal Ash Association). Здесь регулярно публикуют отчеты и решения по переработке золошлаковых отходов.

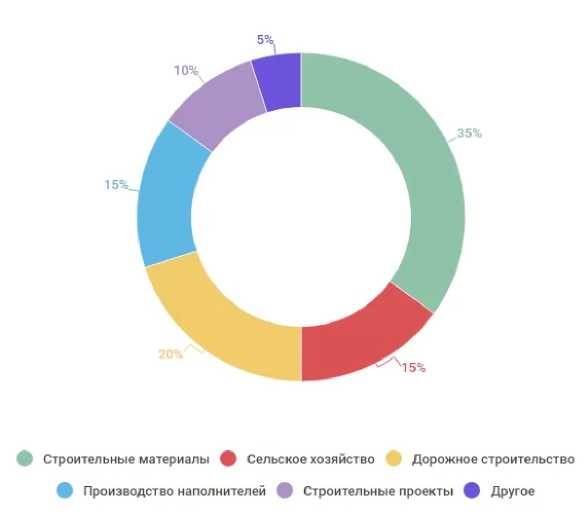

Существует 5 основных направлений переработки ЗШМ (в порядке убывания популярности):

- строительные материалы (цемент, кирпич, блоки);

- дорожное строительство (наполнители для дородного полотна);

- строительные проекты (стеновой материал);

- производство различных наполнителей;

- сельское хозяйство (стабилизаторы почвы).

Направления переработки ЗМШ

Направления переработки ЗМШ

Получение металлов из угольной золы

Зола и шлаки — это минеральная несгорающая часть угля. В ЗШМ содержится добрая часть периодической таблицы: оксид кремния, алюминия, железа, редкоземельные металлы и так далее. Одно из перспективных направлений переработки золошлаковых отходов — извлечение из них полезных металлов. Зола богата оксидом алюминия, ее можно рассматривать ка1 потенциальный заменитель бокситов.

Впервые алюминий научились извлекать из отходов горения угля в 1950-е годы в Польше. В «холодную войну» действовало эмбарго на поставку алюминиевой руды в страны Восточной Европы. Первый завод в Польше был открыт в 1953 году, он производил 10 000 тонн алюминия и 100 000 тонн цемента из ЗШМ. Второй был построен в 1970-м и выдавал уже и того и другого в 10 раз больше. Подробно о технологии можно почитать здесь.

Одно из перспективных направлений переработки золошлаковых отходов — извлечение из них полезных металлов

Сегодня этот способ получения алюминия из золы активно используют в Китае. Свою технологию китайцы начали разрабатывать в 2004 году. В 2012 году был запущен масштабный проект в Тогто(Тиоке^о), где базируется крупнейшая электростанция мира. По исходным данным на производство завод должен ежегодно производить 240 млн. тонн оксида алюминия(сырья для получения алюминия) и 200 млн. тонн силиката кальция. В третьей фазе проекта эти цифры планируете; увеличить вдвое. Все это с большим запасом покрывает внутренние потребности Китая в металле.

ЗШМ также могут быть источником получения более дешевого урана. По крайней мере, этими технологиями активно занималась канадская компания Sparton Resources, экспериментируя на монгольском и китайском угле. Обзор текущего состояния проблемы и производственных возможностей технологии можно посмотреть в этой презентации.

Переработка ЗШО в России

Вернемся в наши березовые просторы. Известно, что советская научная школа была самой передовой в мире. Проблемой утилизации и переработки золошлаковых и металлургических отходов в СССР активно занимались институты, специализирующиеся на направлении строительных материалов.

Впервые высокомарочные вяжущие цементы из металлургических шлаков(шлакощелочные вяжущие) были получены в СССР, в Киевском строительно-индустриальном институте в 1958 году. За рубежом первый патент на высокомарочный цемент из металлургических шлаков был получен в 1976 году, под названием геополимерный цемент.

20-ти этажное жилое здание. Выполеннное из шлакощелочного бетона (Липецк, Россия). Года постройки: 1987-1989

20-ти этажное жилое здание. Выполеннное из шлакощелочного бетона (Липецк, Россия). Года постройки: 1987-1989

Но в основном работы, расчеты и технологии переработки ЗШО так и остались на стадии научных статей и монографий.

Люди защищали кандидатские и докторские диссертации по этой теме, получали государственные премии, но до полноценноп внедрения дело так и не дошло. Как это часто бывает, многие технологии приходится изобретать фактически заново.

Для Сибири тема переработки золошлаковых материалов, металлургических отходов, отходов обогащения угля особенно актуальна. Практически вся энергетика в СФО держится на угле. Здесь расположен крупнейший угольный бассейн страны. Попытки запуска проектов утилизации и переработки ЗШМ появляются регулярно. Но пока ни один проект нельзя назвать экономически успешным. Мы готовы объяснить почему.

Практически вся энергетика в СФО держится на угле. Но ни один проект утилизации и переработки ЗМШ нельзя назвать экономически успешным.

В начале 2014 года СМИ объявили о запуске завода по переработке золошлаковых материалов в Новосибирске. Хэдлайнерами проекта выступили Межрегиональная Ассоциация «Сибирское соглашение» и компания «Стройпроект». Сообщалось, что финансирование обеспечено на 85%, авторы расчетов уже мечтали о переброске успешного опыта в Красноярск и Екатеринбург.

Сегодня этот завод пропал из поля зрения общественности, уточнить его судьбу нам не удалось. За неимением других объяснений, можно списать заморозку проекта на кризис. Вероятно, инвесторы рассчитывали на поддержку бюджета. Но как раз в это время в Новосибирской области начали сочинять историю с глобальной реиндустриализацией экономики региона. До подобных мелочей руки просто не доходили.

Главным идеологом масштабной переработки ЗШМ в регионе до недавнего времени была генерирующая компания ТГК-11.Последнее совещание на тему, что делать с золой, прошло в Омске в конце марта 2016 года. Его участники признали, что на сегодняшний день эффективного способа решения проблемы так и не найдено.

Сухую золу перерабатывают практически полностью (но мы помним из предыдущей статьи, что золы уноса на выходе типовой ТЭС всего 10%). В Омске на ТЭЦ-4 первая линия по отбору золы уноса была установлена в 2008 году. Она работала на два строительных завода. Сегодня достраивается подобная установка на омской ТЭЦ-5.

В Новосибирске сухие золы уноса управляющая компания «СИБЭКО» отпускает на территории ТЭЦ-5 производителям сухих смесей и бетона. На сайте организации утверждают, что ежегодный прирост объемов реализации ЗШМ составляет порядка

40%. Вопрос – от чего считали? Если от нуля, то это немного.

В силу специфики используемых углей, в Омской области проблем с золой гораздо больше, чем в Новосибирске. В регионе есть глина, песок, но нет щебня. Практически все строительные материалы завозные. Планировалось запустить масштабный проект по производству зольного кирпича и ячеистого бетона типа сибита. Построили завод, в который вложились партнеры и; Германии.

Беда в том, что производственные расчеты были сделаны неверно. Продукция идет с низким уровнем морозостойкости и не проходит по действующему ГОСТу. Еще один проект по выпуску аглопорита, из которого можно делать высокопрочные, легкие бетоны, в Омске находится в подвешенном состоянии по объективным и субъективным причинам.

В России ЗШО сегодня перерабатывают в малых объемах: добавляют в цементы и в клинкер. Совсем в небольших количествах делают зольные блоки: золу смешивают с цементом, все это прессуют. Где-то ее используют для отсыпки основания дорог.

Но в «сыром» виде зола для дорог не подходит, начинает пылить.

Идей, как перерабатывать золу и шлаки от сжигания угля, много. Но большинство из них не проходит испытание экономическо реальностью. Хотя даже народные умельцы знают, куда применить золу:

Направления переработки ЗШМ: технологии и экономика

Допустим, вы имеете технологию переработки ЗШМ(купили, изобрели, выкопали в архиве ближайшего профильного института). Сама по себе технология еще ничего не стоит. Необходимо инжиниринговое сопровождение: расчет исходных данных на производство, грамотный рыночный анализ.

По-хорошему, зола должна иметь на выходе минусовую цену для переработчиков, потому что сами золоотвалы необходимо обслуживать, вкладывать в это деньги.

Золошлаковые отходы способны произвести настоящую революцию в строительной индустрии, в дорожном строительстве. ЗШМ обладают уникальными особенностями: низкой теплопроводностью, отличной плотностью. Химический и минералогический состав зольных и шлаковых отходов прекрасно подходит для производства строительных материалов.

Золошлаковые отходы способны произвести настоящую революцию в строительной индустрии и в дорожном строительстве

В нашей стране пока не работают направления переработки золы, металлургических шлаков, отходов обогащения угля, которые в остальном мире давно стали промышленным мейнстримом.

Мы расскажем об основных отечественных технологиях переработки ЗШМ, позволяющих утилизировать в востребованные рынком продукты до 100% отходов. Для каждого направления имеется технико-экономическое обоснование. Организовать

на их основе высокорентабельный бизнес можно уже сегодня. Можно начать решать проблему экологии выбросов ТЭЦ, зарабатывать хорошие деньги и не расходовать время на бесконечные совещания.

Применение шлаков в дорожном строительстве

Нагрузка на федеральные трассы и региональные дороги с каждым годом растет, а дорожное покрытие у нас продолжают делать невысокого качества по консервативным методикам.

Мировой опыт показывает, что современным требованиям в наибольшей степени отвечают цементобетонные покрытия. Стабильные транспортно-эксплуатационные показатели, высокая долговечность дают им преимущества перед покрытиями из асфальтобетонов.

Преимущества бетонной дороги перед асфальтобетонной дорогой

Преимущества бетонной дороги перед асфальтобетонной дорогой

В чем выгоды использования доменных гранулированных шлаков в дорожном строительстве? Технология укрепления грунтов(в СССР применявшаяся в оборонном комплексе) позволяет отказаться от большей части традиционных земляных работ и применения огромного количества привозных материалов для устройства слоя основания. Пески, суглинки, глины, загрязненные грунты, абсолютно любые местные грунты или отходы промышленного производства могут быть использованы в качестве строительного материала.

Себестоимость дороги при использовании доменных гранулированных шлаков дешевле в 1,5 – 2 раза

Сокращается общая толщина конструкции дороги. Слой основания, в зависимости от категории дороги уменьшается до 15-40 см. Снижается расход используемого асфальтобетона для устройства покрытия. Для слоя основания из укрепленного грунта достаточно устройство асфальтового покрытия толщиной 4-5 см. На дорогах низших категорий возможно устройство покрытий(слоя износа) из более дешевых материалов.

Весь процесс механизирован, получается прочная, износостойкая конструкция дороги до километра дороги в день! Сокращаются расходы на строительство новых и восстановление старых дорог от 20% до 70%. Себестоимость дороги дешевле в 1,5 -2 раза. Суть технологии в том, что мы заменяем традиционный портландцемент металлургическим доменным гранулированным шлаком с химическим активатором.

Строительные материалы из ЗШО ТЭС

Из золы можно делать зольный кирпич(как полнотелый, так и с пустотами). По сравнению с керамическим и силикатным кирпичом, у него ниже теплопроводность и себестоимость. Если посмотреть на технико-экономические показатели зольного кирпича с пустотами и популярного нынче ячеистого бетона, получится, что при меньшей плотности бетона в 1,4-2 раза, прочность кирпича в 5-8 раз выше.

Сравнительные характеристики зольного кирпича, керамического кирпича, ячеистого бетона, дерева

В нашем распоряжении есть также новая технология производства глазурованного кирпича. Смысл ее в использовании недорогих легкоплавких глазурей, спекающихся при низких температурах и печей с терморадиационны м нагревом, позволяющих в разы сократить время обжига.

Инертные заполнители из золошлаковых отходов: Аглопорит

Аглопорит — искусственный пористый заполнитель, получаемый спеканием при обжиге подготовленных гранул песчано¬глинистых пород, других алюмосиликатных материалов, а также отходов от добычи, переработки и сжигания ископаемоготвердого топлива(зола тепловых электростанций, отходы добычи и обогащения угля).

Под проект подготовлено технико-экономическое обоснование с полным расчетом экономики, мощностей, производительност! и стоимости оборудования.

Аглопорит можно применять как заполнитель в конструкционных легких бетонах, в дорожном строительстве. В сравнении с широко используемым керамзитом, он прочнее и дешевле. Его можно делать в виде гранул разных форм и размеров.

Искусственные пористые заполнители на основе ЗШМ (архив ИХТЦ)

Искусственные пористые заполнители на основе ЗШМ (архив ИХТЦ)

Прочностные характеристики аглопорита из ЗШО в разы превышают допустимые значения керамзита, приведенные в ГОСТ 9757-90. В настоящее время в России и в странах СНГ на рынке строительных материалов искусственные пористые заполнители с такими высокими прочностными характеристиками и низкой ценой попросту отсутствуют.

Золоемкость аглопорита доходит до 80%. Так как потребность в аглопорите составляет миллионы кубических метров, то и переработка ЗШО будет достигать миллионов тонн. А такие объемы потребления золошлаковых отходов уже реально закрывают большую часть проблем по их утилизации.

Все, что нужно для организации производства аглопорита, — наличие ЗШМ ТЭС и глины. Сама по себе зола — пескообразны материал. Раз речь идет о крупнотоннажном производстве, пластифицирующие добавки должны быть доступны в необходимых объемах. В проекте необходимо учитывать логистику по доставке глины.

Легкие бетоны снижают теплоотдачу зданий, повысят их уровень теплозащиты и паропроницаемости

Куда можно пристроить аглопорит? Основой строительства является сборный железобетон, индустрия в последние годы идет по пути уменьшения его массы, теплопроводности. Тяжелые бетоны заменяют на легкие с применением пористых искусственных заполнителей, например аглопорита. Модифицированные конструкционные легкие бетоны изготавливают, так же как и тяжелые бетоны аналогичных конструкций, но при этом они легче на 20-50%. Снижается теплоотдача зданий, повышается их уровень теплозащиты, паропроницаемости.

Легкие бетоны дают экономическое преимущество в дорожном строительстве. Его можно закатывать в состав слоя основания в цементобетон, в состав асфальтобетонной смеси для верхнего слоя дорожной одежды, в качестве минеральной составляющей в битумоминеральной смеси. Такие дороги не промерзают и служат в разы дольше.

Другие направления переработки золы и шлаков

Кроме отходов горения угля ТЭС, в России достаточно большие объемы металлургических шлаков. Доменные шлаки пристраивают и перерабатывают. В свое время Советский Союз производил из них больше всех в мире цемента. Сегодня мы по этому направлению замыкаем десятку рейтинга. Для того чтобы выйти на рентабельность производству по переработке металлургических шлаков нужно иметь объемы от 40 тысяч тонн в год.

Расплавленный шлак резко охлаждают, он распадается, образует крошку. При обработке он становится активным, и из него получают безклинкерный цемент. Стандартная марочность такого цемента — М1000-1500. Есть технологии, позволяющие получать цемент с маркой М3000. В нем множество преимуществ, к которым можно добавить сульфатостойкость. То есть он отлично справляется с морской водой, не разрушается при воздействии.

При необходимости есть возможность расчета технологии получения металлов из ЗШО. В России есть золы с высоким содержанием алюминия(до 28%). В этом плане направление представляет промышленный интерес. Но пока отечественные производители предпочитают работать на привычном сырье. Хотя в теории(и такие технологии существуют) из золы можно извлекать много полезного сырья.

Что мешает решить проблему утилизации ЗШО?

Мы подошли к самому главному вопросу. Выяснилось, что на золе можно делать хорошие деньги и получать грамоты санитарам угольной промышленности. В наличие есть современные технологии переработки золошлаковых отходов, экономическое обоснование проектов, есть заинтересованность бизнеса. Пора переходить от слов к делу.

В первую очередь для запуска проекта нужны средства. Капитальные затраты по этим направлениям достаточно высоки: нужно построить завод, выстроить логистику, запустить переработку в больших объемах, чтобы получить желаемую рентабельность производства. Малый и средний бизнес не имеет подобных ресурсов и проект не потянет.

Строительный рынок консервативен. Здесь все друг друга знают. Зайти на него в российских реалиях может лишь человек свой, знающий все нюансы. Есть частный пример завода недалеко от Новокузнецка по производству зольного кирпича. Местный рынок не принял новичка, монополисты задавили бизнес. Строители имеют долгосрочные контракты с производителями и поставщиками. У каждого локального рынка своя «кухня».

Нужна государственная поддержка: в плане организации или предоставления субсидий. Должна присутствовать политическая воля. Директивы, регулирующие вредные выбросы в угольной промышленности и энергетике, могли бы стать хорошим стимулом для региональных властей и бизнеса начать решать эти проблемы более активно. Инжиниринговый химико¬технологический центр готов оказать посильную помощь в подготовке и реализации подобного рода проектов.

Источник: ect-center.com